Apple Watchケースは実は3Dプリンターで作られていた〜iPhoneは?

Appleは11月18日のNewsroom記事で、Apple Watch Ultra 3とApple Watch Series 11のケースを、すべて3Dプリンターを使って製造していることを明かしました。「ではiPhoneは?」という疑問がすぐに湧いてきますが、現時点では最新のiPhone AirのUSB-Cポートだけが、同じプロセスで作られているようです。

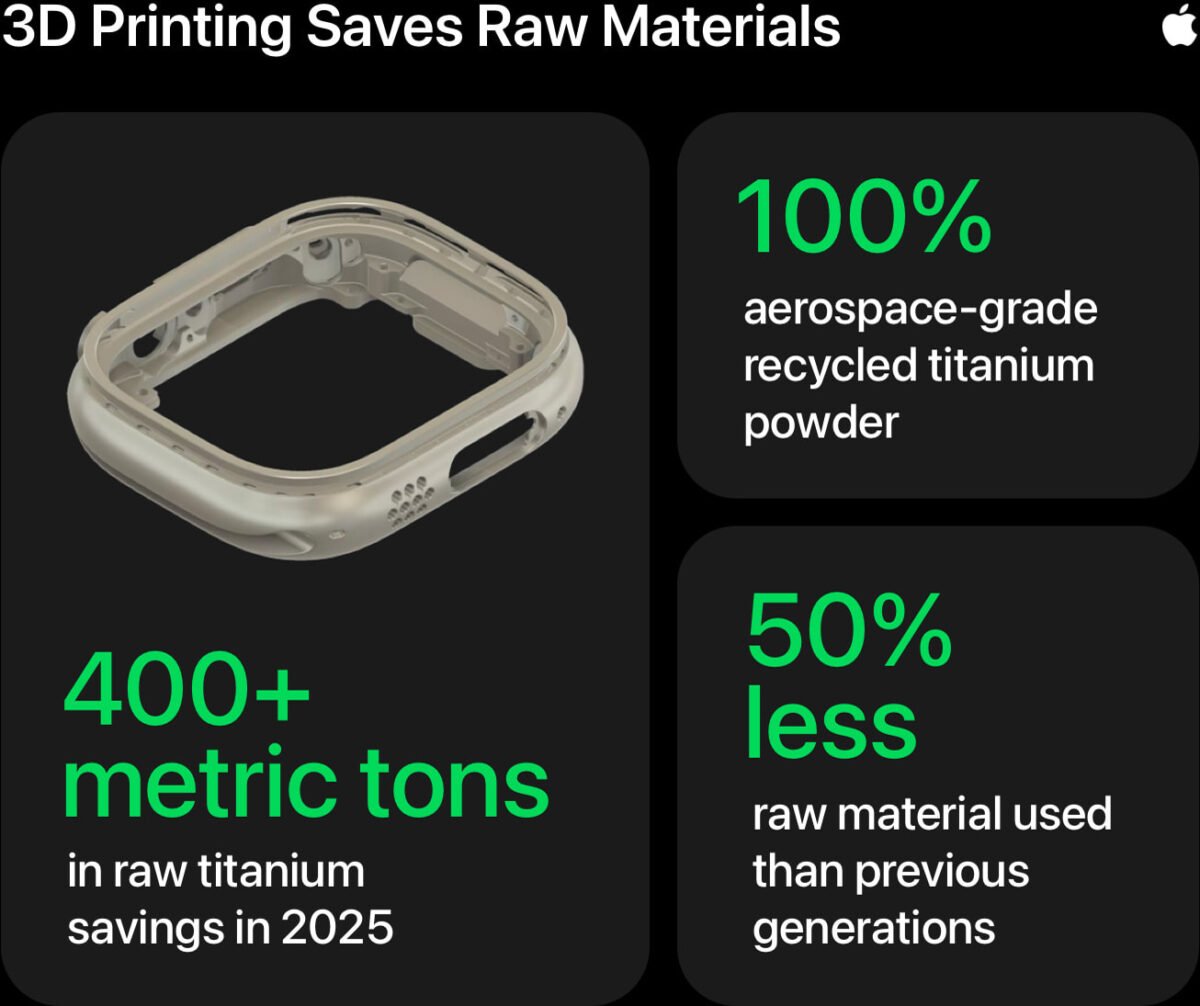

3Dプリンターでの製造でチタン使用量が50%減

Appleの発表によれば、Apple Watch Ultra 3/Series 11のケースを、再生チタン粉末を用いて3Dプリンターで製造することで、チタン原料の使用量を約50%削減できるそうです。これにより、年間400トン以上の削減になるとのことです。

3Dプリントでは、従来の鍛造プロセスでは実現できなかった方法でテクスチャを形成できるため、アンテナハウジング部分の防水加工も改善できたとしています。

なぜiPhone筐体もこれで全部作らない?

Appleは、3DプリントでApple Watchケースを作っていることを大々的にアピールしていますが、そんなに優れた製造方法なのであれば、なぜすべての製品を同じ方法で作らないのか、という疑問が湧いてきます。

まず、Apple Watchの筐体とiPhoneの筐体の大きな違いとして、求められる強度が挙げられます。Apple Watchはあくまで時計であるため、日常生活の中でそこまで大きな衝撃が加わる場面は、iPhoneと比べると多くないと考えられます。

一方でiPhoneの場合は、特に落下による衝撃を受けやすい状況に常にさらされており、一定以上の強度が強く求められます。

現在の技術では、3Dプリントでもかなり高い強度のパーツを作ることができますが、それでも鍛造には及ばない、というのが現時点での一般的な評価のようです。

コスト面が特に課題?

3Dプリントは鍛造と比べてコストがかさむと言われており、販売台数の多いiPhoneには不向きとも考えられます。

とはいえ、Appleが使用しているとみられるパルスレーザ蒸着(PLD)という手法は、高速かつ効率が良いとされているため、将来的にはiPhone筐体にも採用される可能性はありそうです。Appleは、このプロセスについて次のように説明しています。

それぞれの機械は6つのレーザーを搭載したガルバノメーターを備えており、それらすべてが同時に稼働して900回以上も層を積み重ね、1つのケースを完成させます。

iPhone AirのUSB-Cポートは、すでに再生チタン粉末を用いた3Dプリントで作られているとのことなので、来年のiPhoneでは、さらに多くのパーツが3Dプリント化されていても不思議ではないですね。